近日,宝武镁业科技股份有限公司(以下简称“宝武镁业”或“公司”或“我们”)发布2024年可持续发展报告,这是公司对外公开发布的第二份可持续发展报告。

报告表示,2024 年是实现“十四五”规划目标任务的关键一年,也是中国宝武改革深化提升行动落实的关键一年,更是宝武镁业加入宝武大家庭,与中国宝武、宝钢金属实施对接融合、高效协作的管理元年。宝武镁业坚定以“打造战略新兴产业,构建镁产业生态圈”为使命,紧抓“新质生产力”发展机遇,积极融入新发展格局,接续奋斗、砥砺前行,走出了一条质量与效益并重、发展与责任共生的可持续发展之路。

报告中的环境篇,披露了公司在环境方面的绩效。2024年,公司在国家“双碳”战略指引下,积极研发低碳绿色原镁冶炼技术、镁基材料,应用技术以及镁渣循环利用技术等,推动镁产业的绿色转型;主动践行节能降碳目标,以能源管理体系认证、清洁生产审核和绿色工厂创建等工作为契机,提升能源和碳排放规范性管理能力。2024 年,公司及子公司通过环境管理体系认证共11 家;博奥镁铝获评 2024 年度重庆市“绿色工厂”称号。

宝武镁业坚持贯彻可持续发展理念,不断完善生态环境治理体系,落实能源、环保责任,深化环境应急管理,提升风险防控能力,开展环保督察,为公司实施绿色发展奠定坚实基础。2024 年,公司在环境治理和 保护方面累计投入1,874 万元。

在环境应急机制方面,公司高度重视环境应急预警和风险防控,建立完备的分级管控机制与环境风险防控措施,制定相应的应急预案,修订《环保事件管理办法(重大突发环境事件应急预案)》《环境保护事件问责管理办法》,严控生态环保风险;通过工艺分析、现场排查等方式开展全厂环境风险辨识工作,动态更新环境风险源管控清单;基于环境风险评估结果,编制年度应急培训与演练计划,借助桌面推演优化应急预案流程,组织开展危废仓库泄漏、污水泄露、废气排放超标、铝灰着火等环境突发事件应急演练,提高员工应急反应能力和现场处置能力,提升公司员工环境安全意识。

在应对气候变化,绿色运营赋能发展方面,宝武镁业践行“四化”“四有”经营理念,着力建立镁产业绿色循环体系,将“绿色化”贯穿镁产业链的全过程,积极应对气候变化,不断优化能源结构,加快推进“废气超低排”“废水零排放”“固废不出厂”,持续研发绿色低碳技术,不断提高能源和资源利用效率,助力“双碳”目标达成。

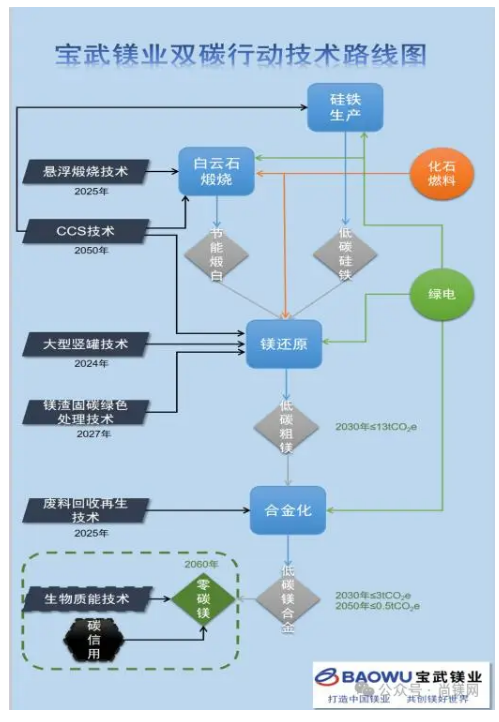

公司修订《碳达峰碳中和管理办法》,加强碳排放管理体系建设;制作宝武镁业“双碳”行动技术路线图,明确关键技术路径,确保如期实现“双碳”目标;落实《温室气体排放核算与报告要求》,定期统计碳排放数据,强化“双碳”管理。建立镁产品碳排标准,推动公司成为镁行业绿色低碳发展的标准制定者和积极践行者;加快创建镁及镁合金PCR 平台,推进EPD(环境产品声明)编制工作,为促进镁行业碳排放核算建立科学、权威、公允的标准。调研国内外镁冶炼产业发展及布局情况,深入分析各种冶炼工艺及新技术的碳排放,推广采用大型竖罐技术,持续降低能耗、减少碳排放;通过推进光伏应上尽上、积极创建零碳工厂、购买绿色电力证书,支持可再生能源发展,降低碳足迹。

报告披露了宝武镁业制定的《宝武镁业碳减排行动计划(2024 年—2026 年)》和相关降碳目标和进程。

公司制定《宝武镁业碳减排行动计划(2024 年—2026 年)》,积极填写中国宝武《2025—2027 年任期分年度能源低碳考核目标预测表》,积极推进“能效标杆创建”,夯实推动“双碳”目标达成的基础管理能力。

五台宝镁和巢湖宝镁是宝武镁业的主要镁合金生产基地,镁合金碳排放主要来源于镁冶炼过程中上游原料(硅铁、铝)、煅烧还原中使用的电力和能源,以及白云石分解的直接排放。宝武镁业将通过绿色原料供应商筛选、持续加大技术创新投入力度、加快绿色项目建设等一系列行动,致力于为客户提供优质、绿色的镁合金产品。

2024年减碳目标

1)五台云海在2023 年镁合金产品碳排基础上的21.41kgCOeq/kg,下降至21.01kgCO eq/kg,吨碳排减量2%。

2)巢湖云海在2023 年镁合金产品碳排基础上的12.10kgCOeq/kg,下降至11.86kgCO eq/kg,吨碳排减量2%。

3)两家公司总计在2023 年镁合金产品碳排基础上15.80kgCO eq/kg,下降 至15.50kgCO eq/kg,吨碳排减量2%。

减排行动方案

1)降低上游原料碳排放,建立供应商绿色准入体系,切实降低对碳排放有较大影响的硅铁和原铝原料碳排放。

2)完善镁废料回收再利用体系,提升废料比例(五台云海从2023 年的15% 废料比提升到2024 年的16%, 巢湖云海从2023 年的废料比54% 提升到2024 年的55%)。

3)实施清洁能源替代,推进厂房屋顶分布式光伏建设,与地方电网部门签订绿电供应协议。

尚镁网注意到,报告首次披露了宝武镁业发布镁产品中长期碳减排目标

到2030年,粗镁碳排下降到13吨/吨镁,镁产品碳排下降到3吨/吨产品。

到2050年,镁产品碳排下降到 0.5 吨/吨产品。

到2060年实现零碳镁合金

宝武镁业“双碳”行动技术路线图

报告中还披露了公司推进节能减排的相关措施和案例

优化能源结构

紧跟国家能源政策导向,制定《2024 年节能减排专项计划》,根据《重点用能产品设备能效先进水平、节能水平和准入水平(2024 年版)》,开展高耗能落后重点用能设备淘汰,推进新型节能设备更换,大幅降低设备能耗;逐步推广电动叉车取代柴油叉车,减少柴油用量;推进清洁能源使用,进一步优化能源结构,支撑公司绿色低碳转型发展。2024年,南京铝业、扬州瑞斯乐、安徽铝业、巢湖宝镁、惠州宝镁和天津六合 6 家子公司光伏项目运行发电,全年光伏发电约2,491万千瓦时;巢湖宝镁、五台宝镁、惠州宝镁、博奥镁铝和安徽铝业5 家子公司购买绿电。

变废为宝,镁合金废料回收利用

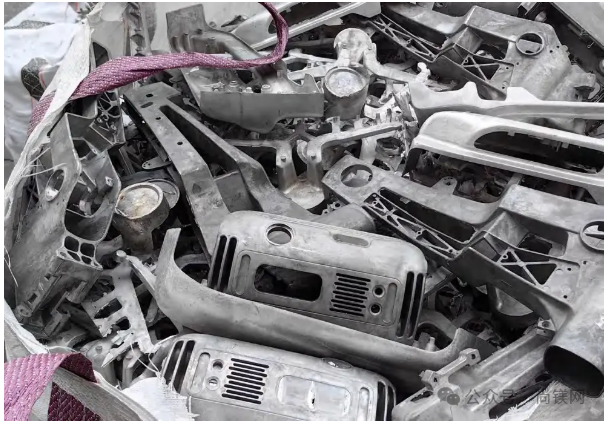

镁及镁合金是易于回收的金属,回收镁合金废料可以大大提高企业的效益,有助于改善工厂环境,实现资源和环境的可持续发展,延长镁合金的生命周期。惠州宝镁、巢湖宝镁、博奥镁铝对电脑底板、汽车仪表盘、手机壳以及压铸边角料等镁合金废料进行分类,并送至镁合金车间进行重新熔炼,提高资源循环利用率。

2024 年,中国有色金属工业协会镁业分会已将巢湖宝镁列为中国镁冶炼行业示范企业,这代表着行业最领先的技术水平和节能环保水平。巢湖精密旗下G 型号产品采用纸箱替代周转架进行包装,在减少废弃物的产生的同时,运输成本降幅达到44%。

发展循环经济

镁渣循环利用:积极推进镁渣循环利用项目建设,开发镁还原渣水泥应用技术,将还原的镁渣100% 应用于水泥行业中,解决了镁冶炼渣填埋造成的土地资源浪费与周边环境污染问题,并填补了行业处理镁渣的空白。

尾矿综合利用:通过做好尾矿来源及属性分类,规范处理处置方式,依法执行环评、验收及排污许可制度,建立尾矿台账,加强生态修复等措施,推进各尾矿从产生到处置的全流程实现减量化、资源化和无害化,兼顾环境保护与经济效益。

绿色包装:部分镁合金产品包装去除托盘,采用无托盘包装;减少发泡纸使用量,镁合金产品包装减少使用油漆色标;对包装材料易耗进行统计分析,控制包材使用量,降低包装废弃物对环境的污染;采取金属锶包装铁桶回收利用,废旧的木托盘检修后重新利用。

强化污染防治

全力贯彻宝武新发展战略,强化公司内部“三废”管控工作,从源头削减“三废”产生量,切实降低对环境的负面影响;持续加大对环保设施的提标升级改造,确保污水、废水达标排放;严格遵循《固体废物管理和资源综合利用管理办法》等规章制度,加强固废合规管理,努力实现固体废物全部回收利用,促进企业与自然和谐相处;推进各下属公司对排放的污染物制定自行监测方案,并按照方案要求,每年邀请第三方检测机构对公司废水、废气、噪声等排放情况开展检测。

2024年,宝武镁业污染物排放均达标排放,环境监测方案和风险管理措施均不存在重大缺陷;下属公司南京铝业环保绩效等级B 级。

废气超低排

废水零排放

倡导员工节约用水,以“废水零排放”为目标,每月对公司用水量进行统计分析,对新水用量、废水量进行分析管控。规范废水处理,将产生的工业污水经污水处理站 / 委托专业污水处置公司处置后接管到园区管网 / 当地污水处理厂处置。督促各子公司定期检查雨污水管道,保证污水、废水符合国家污染物排放标准。2024年,公司废水排放总量39,746 吨,工业污水处置接管达100%。

下属公司巢湖宝镁、博奥镁铝、南京精密、巢湖精密、天津六合、荆州精密和全椒宏信均建有污水处理站,收集处置废水后达标排放,严格按照检测方案定期监测地下水,多举措保障水环境安全;南京铝业制定《“跑、冒、滴、漏”管理制度》,严格管控废水排放。

固废不出厂

绿色运输

对于煤炭等原料,采取篷布覆盖的方式,确保运输过程中无粉尘污染。同时,产品采用密封包装,以确保运输过程不会对环境造成任何不良影响。

研发绿色技术

开展在绿色低碳高效镁冶炼技术、高性能新型镁合金及其压铸变形加工制备技术、固态镁基储氢材料开发、镁基材料应用共性技术等方向的系列研究,积极推广高温蓄热燃烧、节能型回转窑等技术和装备,攻关突破一批镁基材料发展的“卡脖子”关键核心技术,研发出一系列高效、环保的生产工艺,为绿色生产提供技术支撑。

高效镁冶炼技术研究:五台宝镁开发大型化竖罐双蓄热脉冲燃烧底出渣底出镁技术,研制出首台套大型化还原罐及配套还原炉,首次实现加料、出渣、出镁等工艺流程的自动化。

镁基储氢材料研发:镁基储氢材料具有质量轻、价格低、资源丰富、储氢能力强等优点,宝武镁业积极推进镁基储氢材料研发,进入产品中试阶段。

优化半固态压铸工艺:南京精密及博奥镁铝在半固态压铸工艺调试方面取得突破性进展,成功提升了开发及量产能力,为相关产品的高效生产奠定坚实基础,其应用将提高产品的质量和性能,增强公司在市场中的竞争力。

镁水直供生产工艺:青阳精密、巢湖精密积极推进镁水直供生产工艺,打造全球首例镁水直供全自动化系统。相比常规的镁合金熔炼及压铸加工,镁水直送具有工序缩短、成本降低、效率提升、质量改善、促进二氧化碳减排等优点。

镁渣循环利用技术:巢湖宝镁采用水洗预处理+MVR 蒸发冷却结晶 + 母液双效蒸发结晶工艺,产出可利用的结晶盐,大大减少固废的产生量,同时减少了废渣的处置费用,加快综合利用镁渣的进程,提高镁渣的利用规模,具有良好的经济效益和社会效益。

铝灰(渣)无害化、综合化利用:南京铝业积极建设推进铝灰(渣)无害化、综合化利用项目,依托现有公辅工程,建设一条铝灰(渣)无害化处理线,可将熔铸产生的危险废物铝灰(渣)经过煅烧处理后转变为一般固废,从危险废物处置转变为无害化综合利用,环境保护及社会效益得到显著提升。

打造绿色工厂

公司及下属子公司积极对标绿色工厂评价标准,明确绿色工厂各部门管理职责,实施绿色工厂基础设施改造,全力推进绿色工厂建设。加大能源资源投入,实现产品节能环保低碳无害,生产过程中排放的气、水、噪声和固废均满足当地环保法律法规要求。安徽铝业、惠州宝镁、博奥镁铝积极响应号召,制定零碳工厂方案,探索零碳发展模式,加快绿色转型。2024 年,博奥镁铝成功获得重庆市“绿色工厂”称号。